【世界標準】米国は日本から生産性の本質を学んだ、さて日本はどうする

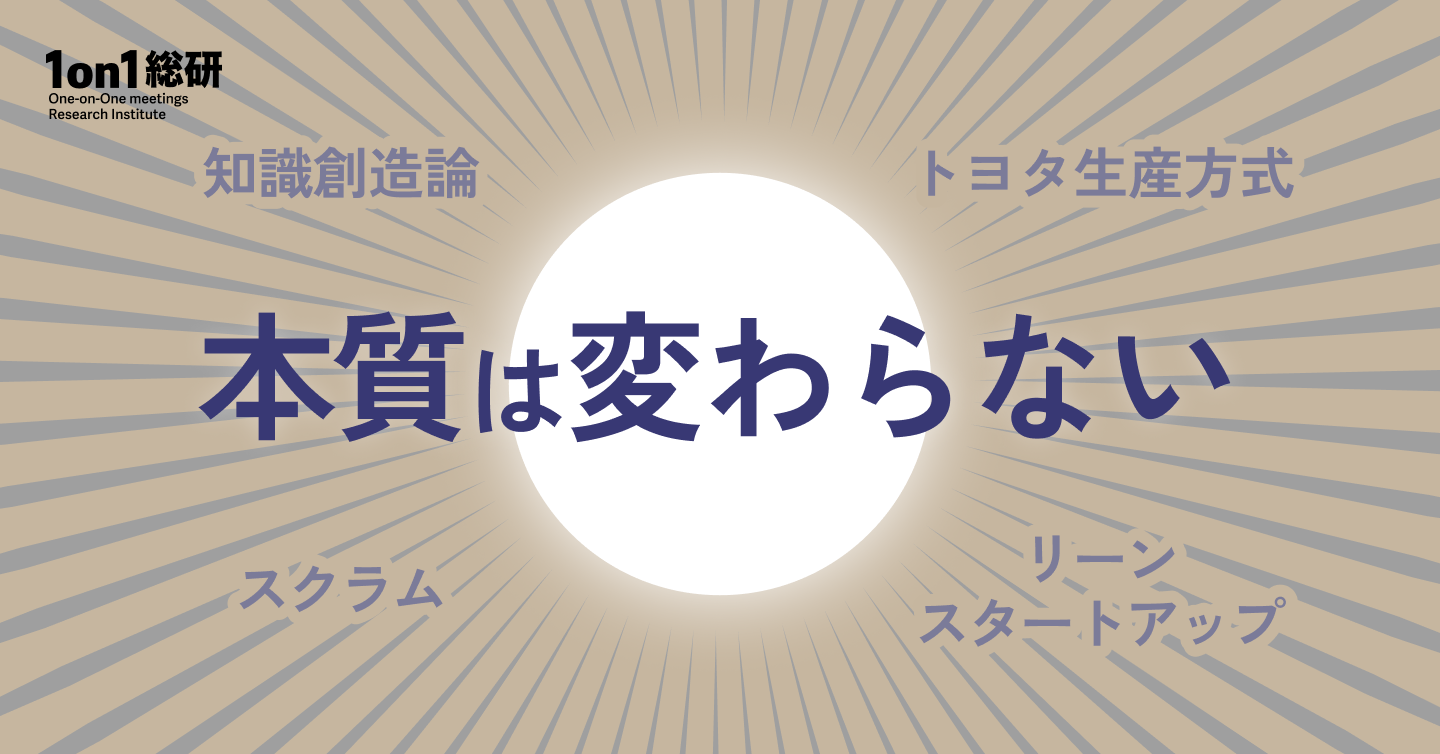

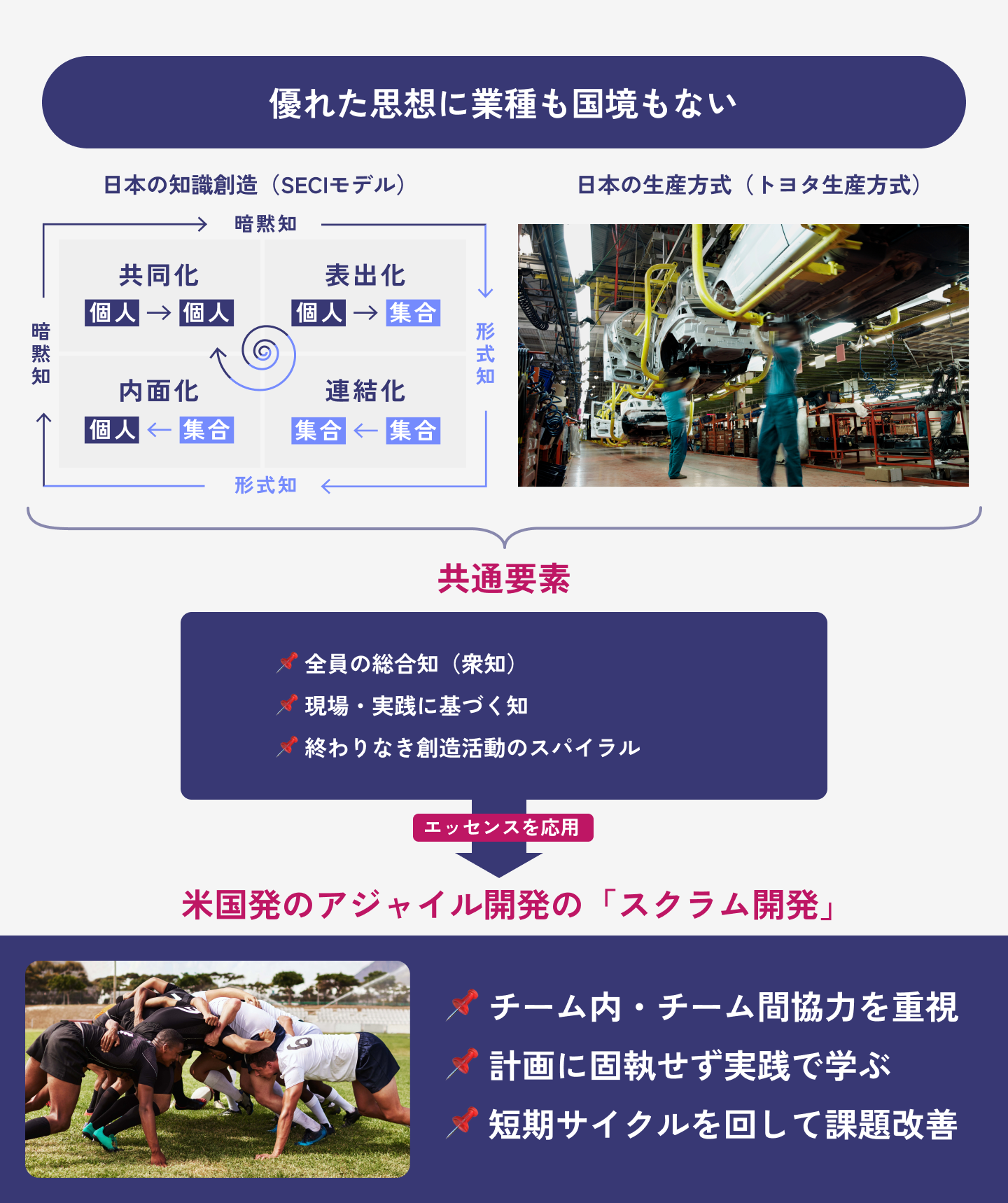

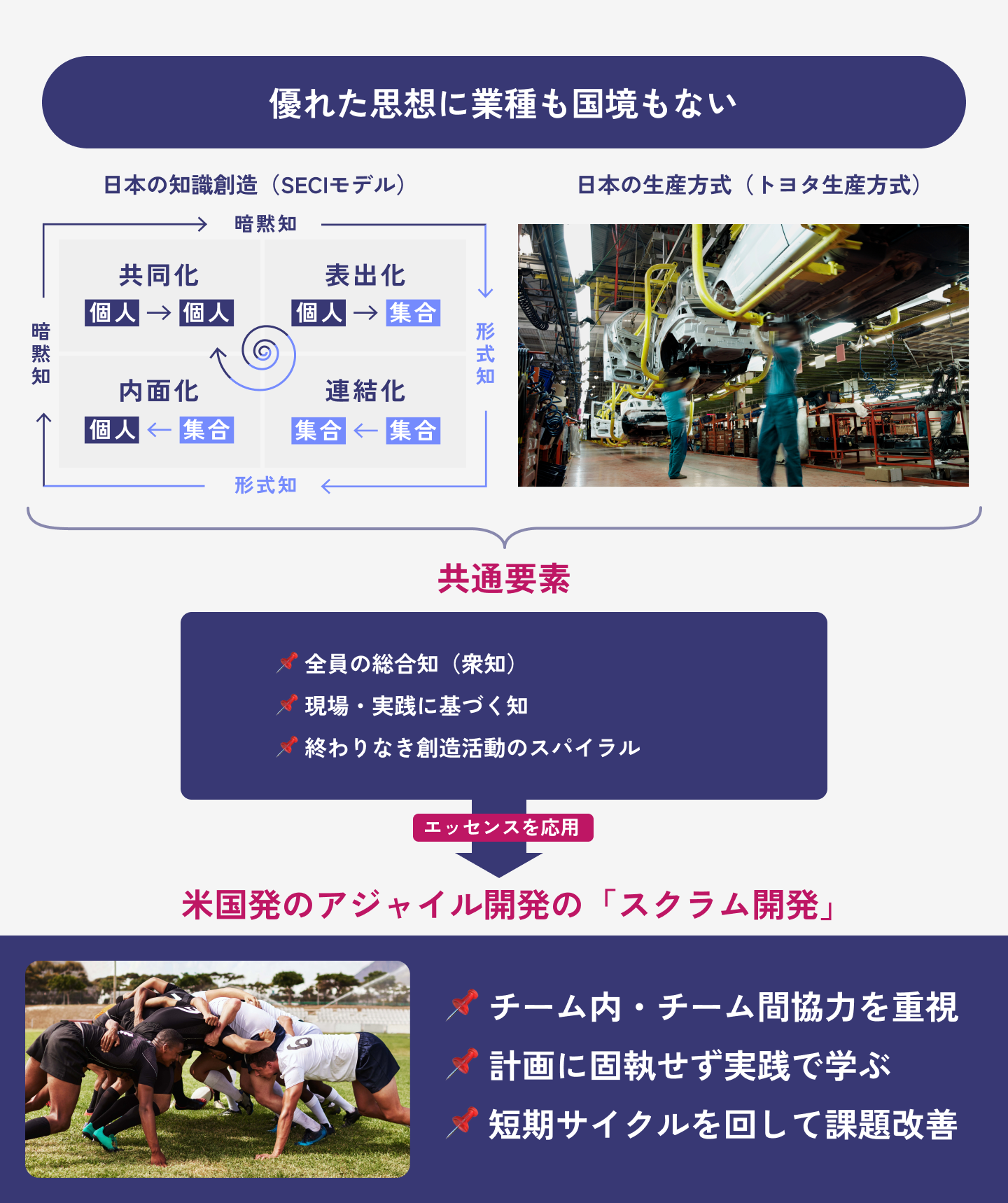

経営学者の野中郁次郎氏が2025年1月に永眠されました。竹内弘高ハーバード・ビジネス・スクール元教授・現国際基督教大学理事長と共に、かつての日本企業が「暗黙知」を含めた知識を創造し続ける仕組みを「SECI(セキ)モデル」にまとめました。

このモデルはアメリカで注目され、ソフトウェア開発モデルの発展にも貢献しました。

アメリカの経営の進展に大きく貢献した、もう一人の日本人をご存じでしょうか。トヨタ自動車元副社長の大野耐一氏です。

「トヨタ生産方式の父」としてご存じの人も多いでしょう。トヨタ生産方式もまた、アメリカの経営に多大な影響を与えました。それも、アメリカの自動車産業だけでなく、ソフト開発やスタートアップの経営に対してもです。

日本が培ってきたものづくりの力は、単に技術の範疇にとどまりません。国も業界も問わずに普遍的に応用できるマネジメントの要諦が詰まっています。巷で聞く「日本のものづくり思考は限界」といった意見はあまりに表層的です。

野中郁次郎氏の功績を多角的に深掘りする本特集の第二回は、知識労働としてのモノづくりのエッセンスに迫ります。あなたがどのような職種や業種に属していようとも、必ず役立つマネジメントの王道がそこにあります。

実践しながら進化していく

言葉や文字では表現できない、人間独自の創造の知を書いてみたい。モノをつくる方法や生産現場の試行錯誤で日々、進化しているので、書き留めるのは不可能だが、物事の基本になる原則は何とか書いて伝えたい。

この文章は、トヨタ生産方式を体系化したトヨタ自動車の大野耐一氏が、名著「トヨタ生産方式」(ダイヤモンド社)を1978年に上梓するにあたって述べた抱負です(*1)。

上記の「言葉や文字では表現できない、人間独自の創造の知」という表現は、野中氏が示す暗黙知そのもの。「試行錯誤で日々進化している」点も、終わりなき創造サイクルを回していくSECIモデルと共通しています。

また、トヨタの「3現主義」、すなわち机上の空論を振りかざすのではなく、「現場」で「現物」を見て「現実的」に考えるという基本姿勢も、野中氏が重視する「実践知」と通底するものです。

野中氏自身も、トヨタの製造現場で「作業員が生産ラインの異常を知らせる『アンドン』を付けると、すぐに職長らが集まり、その場で各人が感じた問題意識を共感し、あらゆる知を総動員して共同で問題解決する」やり方はSECIモデルに通じると見ています(*2)。

元々、SECIモデルは商品の「開発」についての研究が中心でしたが、トヨタ生産方式のような「製造」においても知識創造のスパイラルが適応できることが分かります。

そして、前回取り上げたアメリカ発祥のソフトウェア開発モデルの「スクラム開発」。SECIモデルに加え、トヨタ生産方式のエッセンスがふんだんに取り入れられています。

https://kakeai.co.jp/media/organization/3902

「アジャイル(迅速な)」開発の代表であるスクラム開発では、当初計画に固執せず、実際にやってみて障害を取り除きながら開発スピードを速めていき、ソフト完成時期を明らかにしていく姿勢を取っています。

かたやトヨタ生産方式も、自動車の販売予測に基づいて生産するのではなく、実際に売れた分量だけを作る「補充(プル)型生産」です。双方とも、予測や計画に頼るのではなく、実践と現実に応じて柔軟に行動修正することを重視するという共通点があります。

なお、「スクラム開発の父」、ジェフ・サザーランド博士は、スクラムの一番の強みは(実物を見せて説明する)「デモンストレーション」にあると考えています。これは、2週間の活動(スプリントと呼ばれる)で開発した機能を実際に動かし、あらゆる部門に見せることです。

こちらの考えは、トヨタの3現主義を体現していると言えるでしょう。

「流れ」を良くして楽をする

スクラム開発の父、サザーランド博士によると、スクラムの基本概念は仕事・業務フローの「流れ」をよくすること。これもまた大野氏が確立したトヨタ生産方式から学んだものです。

サザーランド博士は、複数の仕事を同時処理しようとする「マルチタスク」が生産性を下げると見ていました。マルチタスクをしているときは、未完成の仕事を数多く残している状況。トヨタ生産方式における「過剰在庫」に等しいのです。

そこで、「スプリント」と呼ばれる期間内で特定のタスクに一区切りをつけることで、工場における「工程ごとの仕掛品を増やさない」(サザーランド博士)ことをソフト開発に応用しました。

サザーランド博士は一般のソフト開発において、「85%は無駄な仕事」と断言しています。

ここで参考になるのが、生産性を下げる「ムリ・ムラ・ムダ」というトヨタの考えです。ソフト開発においても、無理のある計画、実行スピードのムラ、煩雑な手続きや無意味なレポートなどの無駄を減らすことが重要だとサザーランド博士は強調します。

忘れてはいけないのが、トヨタ生産方式の基本思想として「仕事を楽にする」こと。

決して「サボる」というニュアンスではありません。きつい作業や難しい作業は、間違いを誘発します。生産工程の改善によって作業を簡単にすれば、品質も生産性も上がるのです。スクラムにおいても、目指すのは「努力しなくても自然にできる『流れ』を作ること」(サザーランド博士)です。

これは「身体を楽にさせるために、頭は厳しく働かせろ」というメッセージでもあります。

また、トヨタ生産方式もスクラム開発も、工場長やプロダクトオーナーのような責任者だけが頭を使い、作業者は機械のごとく指示通り作業することを良しとしません。現場で現物を見て仕事をしている人が解決策を一番知っているという「現場の自主的な活動」に根差したマネジメントである点も共通しています。

ぜい肉のない「リーン」な経営

トヨタ生産方式の考えが応用されているのはスクラム開発だけではありません。もう一つの応用先が「リーン・スタートアップ」。新興企業のビジネス立ち上げはもちろん、既存企業の新規事業においても活用されています。

「リーン(lean)」とは「痩せている」、つまり贅肉などの無駄がないというニュアンスが込められています。

実は1980年代にマサチューセッツ工科大学を中心にトヨタ生産方式の研究が進み、「リーン生産方式」としてまとめました。結果、トヨタ生産方式はアメリカでは「リーン」の名で定着し、そのエッセンスを応用したのがリーン・スタートアップとなります。

リーン・スタートアップでは、あるアイデア(仮説)に対して、まずは最低限のコストで最低限の機能だけを搭載した「MVP(Minimum Viable Product)」を作ります。

そのMVPを市場または少数のトライアルユーザーに提供。市場・ユーザーの受けや反応を見て、仮説が想定通りなのか異なるのかを「学習」し、製品・サービスの改善に活かすほか、必要であれば路線変更(ピボット)にも踏み切ります。

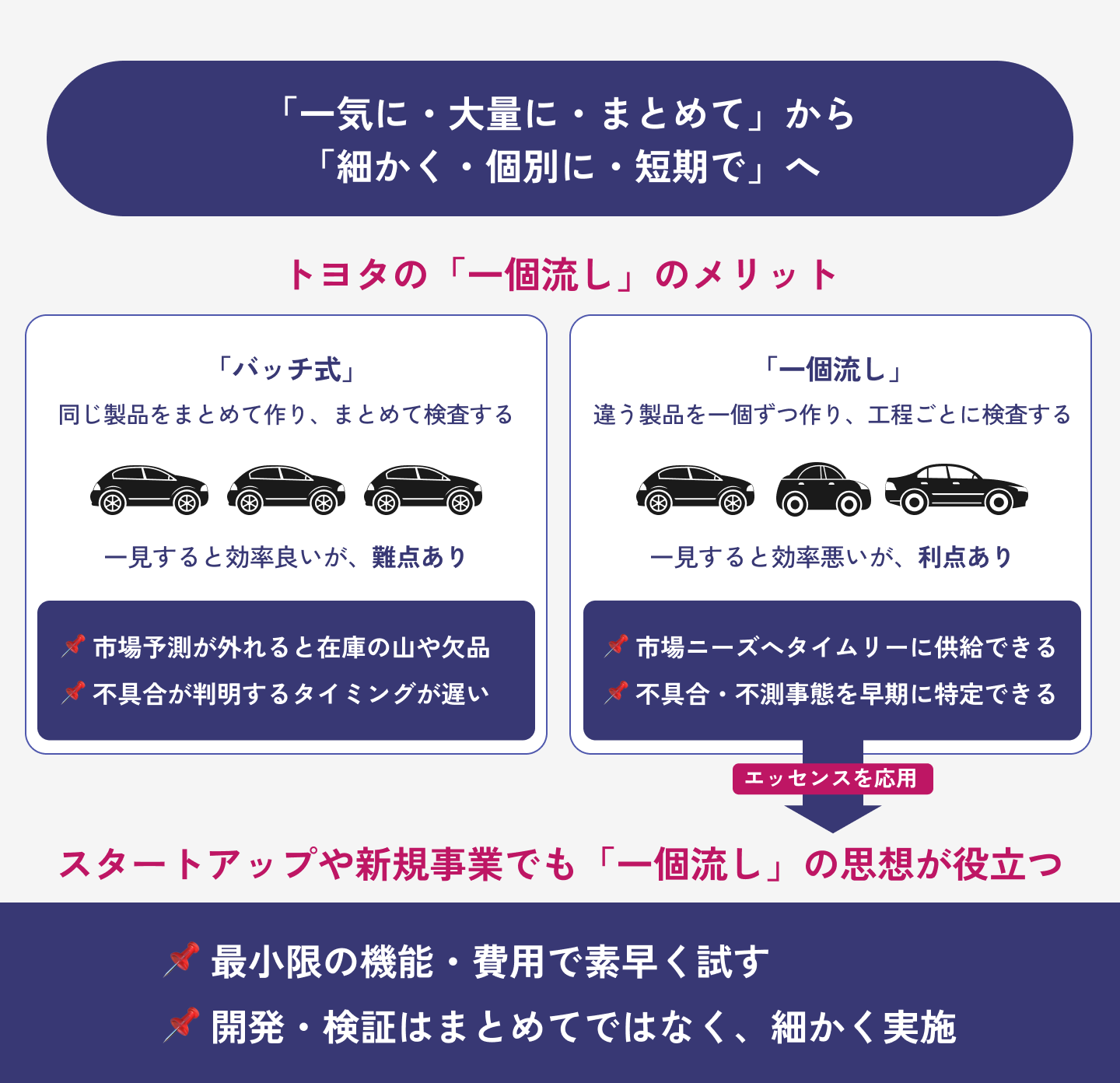

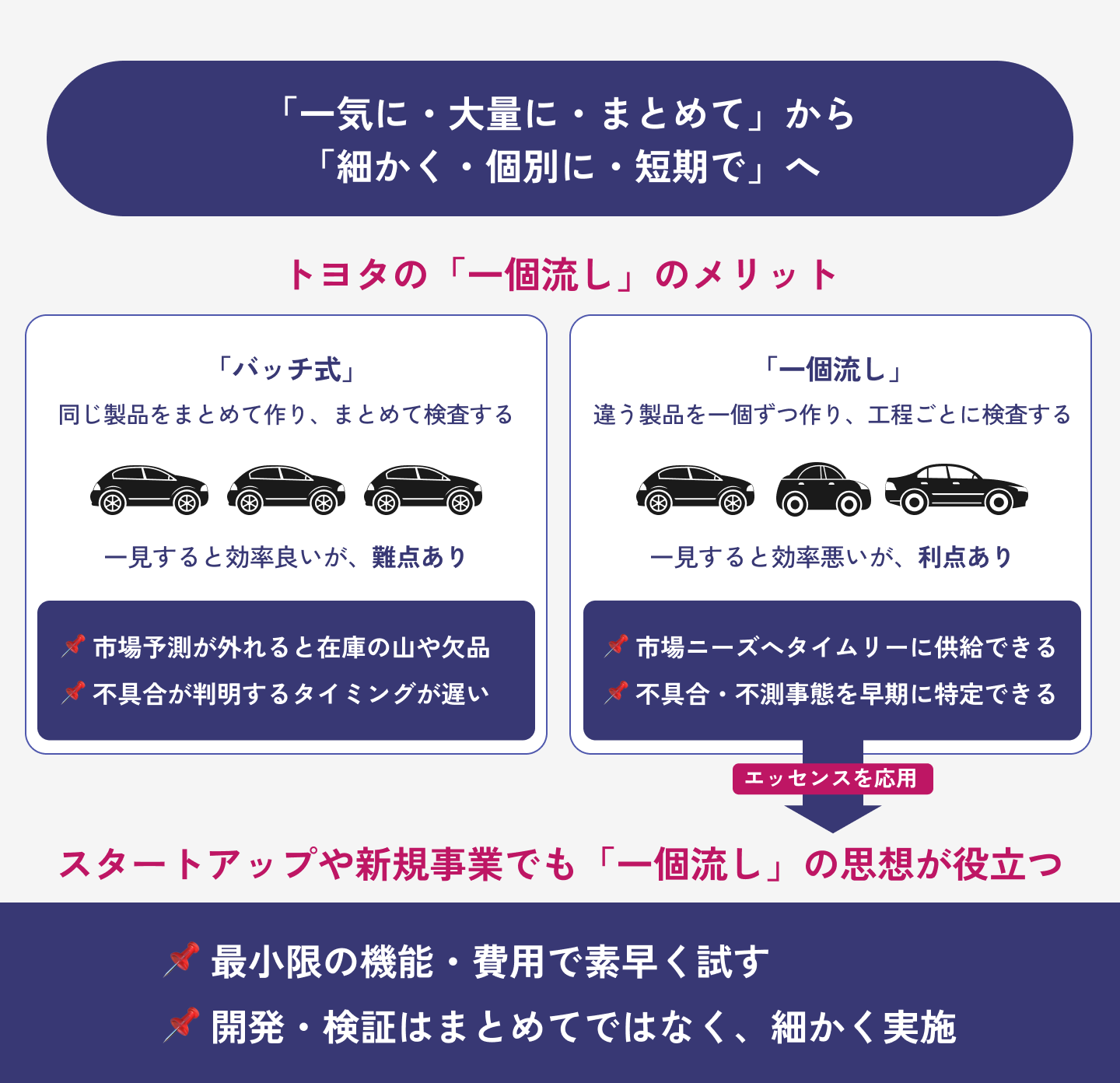

製品の開発や検証する際にも、一度に大量生産し、まとめて検証する「バッチ」式ではなく、生産品を一つずつ作り、その都度検証していく「一個流し」式と呼ばれるトヨタ流の方式を推奨しています。

また、トヨタ生産方式やスクラム開発と同様、市場調査をうのみにするのではなく、製品・サービスがどのようなユーザーにどのようにして使われているのか、現物・現実を見ることを基本姿勢としています。

ここまで、トヨタ生産方式、スクラム開発やリーン・スタートアップには通底する共通点をいくつか紹介してきました。

要は、ハードウェアの開発だろうが、生産であろうが、ソフトウェアの開発であろうが、大企業だろうがスタートアップだろうが、業種や規模を問わずに重要な点は同じだということです。

それは

📌業種を問わずにどんな仕事も良い「流れ」を作るための「知識労働」であり

📌その知識は机上の空論ではなく、現場や現物に根差した実践知である

ということです。

トヨタ式の源流は「スーパー」

興味深いことに、トヨタ生産方式の源流は、アメリカのスーパーマーケットの売り場にあります。実際、トヨタは1950年代に「スーパーマーケット方式」と呼ぶ生産方式を導入しました。

スーパーの陳列棚では、総菜が売れていって置いてある商品数が減ると、調理現場で総菜を作って「補充」します。

売れた分を補充するという仕組みを自動車の製造に応用。商品販売計画を基に、作った商品を「市場に押し込む(プッシュ)」型から、売れた分だけ作る「市場に引かれる(プル)」型のものづくりへと発想転換を遂げました。

トヨタ生産方式もまた、アメリカの異業種の小売業から学んだのです。スクラム開発やリーン・スタートアップが異国の異業種から学んだように。

筆者は2024年1月に野中郁次郎氏に取材する機会に恵まれました。

そのインタビューで野中氏は、失われた30年で、日本企業はかつてのアメリカの「分析過多」の経営モデルの「猿まね」をやってしまったと指摘しました。そして、日本企業の低迷の要因として「分析」と「計画」と「規制(コンプライアンス)」という3つの過剰を挙げました。

これとは対極的に、明治維新では欧米の社会制度や文明の模倣が奏功し、急速な発展を遂げたと言われています。かつての成功と現代の失敗における違いは何でしょうか。

ピーター・ドラッカーはいみじくも明治維新を「西欧の日本化」と表現しました。日本は海外・異業種に学ぶ際、必ず自国の文化や歴史的経緯を鑑みて「和洋折衷」をしてきたということです。これは、異分野の中にあるエッセンスを見極めたうえで取り入れることでもあります。

同様に、スクラム開発やリーンスタートアップがトヨタ生産方式から、またトヨタ生産方式はスーパーから着想を得たのも、優れた思想体系のエッセンスを見抜いたから、異業種から学ぶことができたのです。

それは前回触れた「守破離」の考えにも通じるものがあります。逆に、形だけを取り入れるのが「猿まね」です。

また野中氏は、経営とは「二項動態(にこうどうたい)」だと言いました。「あれか、これか」の二項対立ではなく「あれも、これも」という思考姿勢を意味します。

1990年代以降のバブルの後遺症や、2000年代以降に液晶テレビなど電子機器の分野の競争力低下が起きたことによって、日本の産業界は自信を喪失しました。ややもすると「ものづくりは時代遅れ」のように決めつける風潮が広がりました。

そして、ソフト産業の巨人が次々に台頭してきたアメリカの西海岸を中心に「隣の芝が青く見えた」のでしょう。「ハードはもうからない。これからは儲かるソフトへと産業を転換せよ」などと上っ面のスローガンを掲げました。まさに「あれか、これか」の二項対立の思考に縛られています。

競争力の本質をないがしろにした産業育成が実を結ぶべくもなく、アメリカはもちろん、中国などのソフト産業と比べても日本の成長スピードは劣後しました。その裏では、アメリカのソフトウェア企業やスタートアップは、かつての日本企業の躍進の根底にあるエッセンスを学んでいたのです。

参考文献

*1:トヨタ物語(新潮文庫)

*2:野生の経営 野中 郁次郎 、川田 英樹 、川田 弓子(KADOKAWA)

実践しながら進化していく

言葉や文字では表現できない、人間独自の創造の知を書いてみたい。モノをつくる方法や生産現場の試行錯誤で日々、進化しているので、書き留めるのは不可能だが、物事の基本になる原則は何とか書いて伝えたい。

この文章は、トヨタ生産方式を体系化したトヨタ自動車の大野耐一氏が、名著「トヨタ生産方式」(ダイヤモンド社)を1978年に上梓するにあたって述べた抱負です(*1)。

上記の「言葉や文字では表現できない、人間独自の創造の知」という表現は、野中氏が示す暗黙知そのもの。「試行錯誤で日々進化している」点も、終わりなき創造サイクルを回していくSECIモデルと共通しています。

また、トヨタの「3現主義」、すなわち机上の空論を振りかざすのではなく、「現場」で「現物」を見て「現実的」に考えるという基本姿勢も、野中氏が重視する「実践知」と通底するものです。

野中氏自身も、トヨタの製造現場で「作業員が生産ラインの異常を知らせる『アンドン』を付けると、すぐに職長らが集まり、その場で各人が感じた問題意識を共感し、あらゆる知を総動員して共同で問題解決する」やり方はSECIモデルに通じると見ています(*2)。

元々、SECIモデルは商品の「開発」についての研究が中心でしたが、トヨタ生産方式のような「製造」においても知識創造のスパイラルが適応できることが分かります。

そして、前回取り上げたアメリカ発祥のソフトウェア開発モデルの「スクラム開発」。SECIモデルに加え、トヨタ生産方式のエッセンスがふんだんに取り入れられています。

https://kakeai.co.jp/media/organization/3902

「アジャイル(迅速な)」開発の代表であるスクラム開発では、当初計画に固執せず、実際にやってみて障害を取り除きながら開発スピードを速めていき、ソフト完成時期を明らかにしていく姿勢を取っています。

かたやトヨタ生産方式も、自動車の販売予測に基づいて生産するのではなく、実際に売れた分量だけを作る「補充(プル)型生産」です。双方とも、予測や計画に頼るのではなく、実践と現実に応じて柔軟に行動修正することを重視するという共通点があります。

なお、「スクラム開発の父」、ジェフ・サザーランド博士は、スクラムの一番の強みは(実物を見せて説明する)「デモンストレーション」にあると考えています。これは、2週間の活動(スプリントと呼ばれる)で開発した機能を実際に動かし、あらゆる部門に見せることです。

こちらの考えは、トヨタの3現主義を体現していると言えるでしょう。

「流れ」を良くして楽をする

スクラム開発の父、サザーランド博士によると、スクラムの基本概念は仕事・業務フローの「流れ」をよくすること。これもまた大野氏が確立したトヨタ生産方式から学んだものです。

サザーランド博士は、複数の仕事を同時処理しようとする「マルチタスク」が生産性を下げると見ていました。マルチタスクをしているときは、未完成の仕事を数多く残している状況。トヨタ生産方式における「過剰在庫」に等しいのです。

そこで、「スプリント」と呼ばれる期間内で特定のタスクに一区切りをつけることで、工場における「工程ごとの仕掛品を増やさない」(サザーランド博士)ことをソフト開発に応用しました。

サザーランド博士は一般のソフト開発において、「85%は無駄な仕事」と断言しています。

ここで参考になるのが、生産性を下げる「ムリ・ムラ・ムダ」というトヨタの考えです。ソフト開発においても、無理のある計画、実行スピードのムラ、煩雑な手続きや無意味なレポートなどの無駄を減らすことが重要だとサザーランド博士は強調します。

忘れてはいけないのが、トヨタ生産方式の基本思想として「仕事を楽にする」こと。

決して「サボる」というニュアンスではありません。きつい作業や難しい作業は、間違いを誘発します。生産工程の改善によって作業を簡単にすれば、品質も生産性も上がるのです。スクラムにおいても、目指すのは「努力しなくても自然にできる『流れ』を作ること」(サザーランド博士)です。

これは「身体を楽にさせるために、頭は厳しく働かせろ」というメッセージでもあります。

また、トヨタ生産方式もスクラム開発も、工場長やプロダクトオーナーのような責任者だけが頭を使い、作業者は機械のごとく指示通り作業することを良しとしません。現場で現物を見て仕事をしている人が解決策を一番知っているという「現場の自主的な活動」に根差したマネジメントである点も共通しています。

ぜい肉のない「リーン」な経営

トヨタ生産方式の考えが応用されているのはスクラム開発だけではありません。もう一つの応用先が「リーン・スタートアップ」。新興企業のビジネス立ち上げはもちろん、既存企業の新規事業においても活用されています。

「リーン(lean)」とは「痩せている」、つまり贅肉などの無駄がないというニュアンスが込められています。

実は1980年代にマサチューセッツ工科大学を中心にトヨタ生産方式の研究が進み、「リーン生産方式」としてまとめました。結果、トヨタ生産方式はアメリカでは「リーン」の名で定着し、そのエッセンスを応用したのがリーン・スタートアップとなります。

リーン・スタートアップでは、あるアイデア(仮説)に対して、まずは最低限のコストで最低限の機能だけを搭載した「MVP(Minimum Viable Product)」を作ります。

そのMVPを市場または少数のトライアルユーザーに提供。市場・ユーザーの受けや反応を見て、仮説が想定通りなのか異なるのかを「学習」し、製品・サービスの改善に活かすほか、必要であれば路線変更(ピボット)にも踏み切ります。

製品の開発や検証する際にも、一度に大量生産し、まとめて検証する「バッチ」式ではなく、生産品を一つずつ作り、その都度検証していく「一個流し」式と呼ばれるトヨタ流の方式を推奨しています。

また、トヨタ生産方式やスクラム開発と同様、市場調査をうのみにするのではなく、製品・サービスがどのようなユーザーにどのようにして使われているのか、現物・現実を見ることを基本姿勢としています。

ここまで、トヨタ生産方式、スクラム開発やリーン・スタートアップには通底する共通点をいくつか紹介してきました。

要は、ハードウェアの開発だろうが、生産であろうが、ソフトウェアの開発であろうが、大企業だろうがスタートアップだろうが、業種や規模を問わずに重要な点は同じだということです。

それは

📌業種を問わずにどんな仕事も良い「流れ」を作るための「知識労働」であり

📌その知識は机上の空論ではなく、現場や現物に根差した実践知である

ということです。

トヨタ式の源流は「スーパー」

興味深いことに、トヨタ生産方式の源流は、アメリカのスーパーマーケットの売り場にあります。実際、トヨタは1950年代に「スーパーマーケット方式」と呼ぶ生産方式を導入しました。

スーパーの陳列棚では、総菜が売れていって置いてある商品数が減ると、調理現場で総菜を作って「補充」します。

売れた分を補充するという仕組みを自動車の製造に応用。商品販売計画を基に、作った商品を「市場に押し込む(プッシュ)」型から、売れた分だけ作る「市場に引かれる(プル)」型のものづくりへと発想転換を遂げました。

トヨタ生産方式もまた、アメリカの異業種の小売業から学んだのです。スクラム開発やリーン・スタートアップが異国の異業種から学んだように。

筆者は2024年1月に野中郁次郎氏に取材する機会に恵まれました。

そのインタビューで野中氏は、失われた30年で、日本企業はかつてのアメリカの「分析過多」の経営モデルの「猿まね」をやってしまったと指摘しました。そして、日本企業の低迷の要因として「分析」と「計画」と「規制(コンプライアンス)」という3つの過剰を挙げました。

これとは対極的に、明治維新では欧米の社会制度や文明の模倣が奏功し、急速な発展を遂げたと言われています。かつての成功と現代の失敗における違いは何でしょうか。

ピーター・ドラッカーはいみじくも明治維新を「西欧の日本化」と表現しました。日本は海外・異業種に学ぶ際、必ず自国の文化や歴史的経緯を鑑みて「和洋折衷」をしてきたということです。これは、異分野の中にあるエッセンスを見極めたうえで取り入れることでもあります。

同様に、スクラム開発やリーンスタートアップがトヨタ生産方式から、またトヨタ生産方式はスーパーから着想を得たのも、優れた思想体系のエッセンスを見抜いたから、異業種から学ぶことができたのです。

それは前回触れた「守破離」の考えにも通じるものがあります。逆に、形だけを取り入れるのが「猿まね」です。

また野中氏は、経営とは「二項動態(にこうどうたい)」だと言いました。「あれか、これか」の二項対立ではなく「あれも、これも」という思考姿勢を意味します。

1990年代以降のバブルの後遺症や、2000年代以降に液晶テレビなど電子機器の分野の競争力低下が起きたことによって、日本の産業界は自信を喪失しました。ややもすると「ものづくりは時代遅れ」のように決めつける風潮が広がりました。

そして、ソフト産業の巨人が次々に台頭してきたアメリカの西海岸を中心に「隣の芝が青く見えた」のでしょう。「ハードはもうからない。これからは儲かるソフトへと産業を転換せよ」などと上っ面のスローガンを掲げました。まさに「あれか、これか」の二項対立の思考に縛られています。

競争力の本質をないがしろにした産業育成が実を結ぶべくもなく、アメリカはもちろん、中国などのソフト産業と比べても日本の成長スピードは劣後しました。その裏では、アメリカのソフトウェア企業やスタートアップは、かつての日本企業の躍進の根底にあるエッセンスを学んでいたのです。

参考文献

*1:トヨタ物語(新潮文庫)

*2:野生の経営 野中 郁次郎 、川田 英樹 、川田 弓子(KADOKAWA)